2025年初,国内某头部家电制造企业的生产经理老张遇到了一个让他头疼的问题。

他们的冲压车间每年要生产3000多万台家电,涉及200多种不同规格的不锈钢和镀锌板零件。问题在于,每次切换产品型号,工人们就得花40分钟调整设备参数、更换模具。更要命的是,薄薄的不锈钢板材经过多次转运后总会产生微变形,导致激光切割精度难以保证,客户投诉不断。

老张算过一笔账:每年在材料损耗、返工修复和人工搬运上的隐性成本超过800万元。

但有一次经历,让他真正意识到问题的严重性。去年8月,一批高端冰箱的不锈钢面板因为平整度不达标,整整5000件产品被客户退回。老张带着团队连续加班三天返工,最后发现问题出在板材本身——卷材在运输过程中产生了内应力,传统的矫平设备根本"压"不平。

真正让他焦虑的不是这个数字,而是市场的变化——客户对产品平整度和一致性的要求越来越高,订单却越来越碎片化,传统的生产模式已经触及了能力天花板。

"柔性制造"这个词,老张在各种行业会议上听了不下十年。但说实话,他一直觉得这更像是一个口号,而不是能落地的解决方案。直到半年前,他们引入了一条开卷矫平剪切生产落料线。

这条线投产半年后,老张车间的数据发生了显著变化:材料利用率从88%提升到96%,每条生产线的人力配置从5人减少到1人,换型时间从40分钟压缩到8分钟以内。更关键的是,不锈钢面板的表面划伤率下降了90%,客户投诉率降低了42%。

这不是个例。在中国制造业转型升级的大背景下,开卷落料线正在成为破解"柔性制造困境"的关键装备。而以玛哈特为代表的国产设备厂商,正在用技术创新改写这个行业的游戏规则。

01 传统冲压的"三座大山"

要理解开卷落料线的价值,得先搞清楚传统冲压工艺到底卡在哪儿。

第一座大山是模具成本。你可以把模具理解成"定制西装"——每款产品都需要专门开发一套模具,开模周期长达几个月,投资动辄几十万甚至上百万。更要命的是,一旦产品更新换代,这些模具就成了沉没成本。

老张的模具库房里,堆着200多套模具,有些已经三年没用过,但又不敢扔——万一哪天客户要翻单呢?这些"沉睡"的模具,占用的不仅是仓库空间,更是企业的资金。

第二座大山是材料利用率。传统冲压需要在零件周围留出"搭边"——就像用饼干模具压面团,总得在饼干之间留点空隙,否则压不出完整的形状。这些搭边最终都会变成废料。行业数据显示,传统冲压的材料利用率通常在85%-90%之间,意味着每100吨原材料就有10-15吨变成了废铁。

第三座大山是柔性化不足。传统冲压线就像一条"刚性"的流水线,换型时需要更换模具、调整压力机参数、重新调试设备,整个过程少则半小时,多则几个小时。在今天这个"多品种、小批量、快交付"的市场环境下,这种刚性生产模式越来越难以适应。

这三座大山的本质,其实是同一个问题:传统冲压工艺把"产品设计"和"生产设备"紧紧绑定在了一起。每个产品都需要专门的模具,设备的柔性完全取决于你有多少套模具、换模具有多快。这就好比你只能穿定制西装,想换个款式就得重新量体裁衣,效率自然上不去。

那有没有可能让生产设备像"成衣"一样,不需要为每个产品定制,就能灵活适应不同需求?开卷落料线给出的答案是:可以。

02 开卷落料线的"技术"

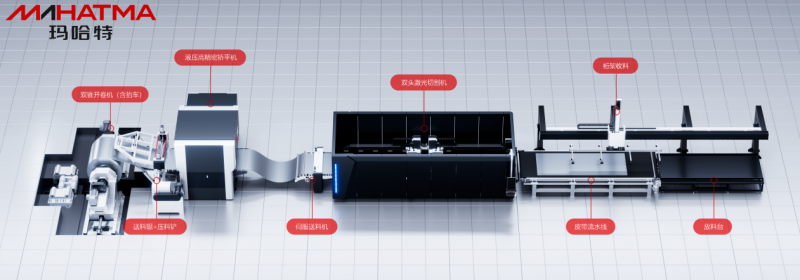

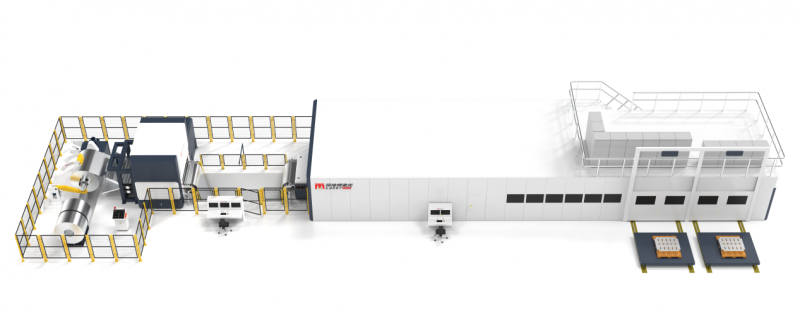

开卷矫平剪切生产落料线,名字听起来很专业,但工作原理其实不复杂。简单来说,就是把一卷一卷的金属板材,通过自动化设备展开、压平、切割成需要的形状和尺寸,最后整齐地堆放好。整个过程就像是一条"金属板材的流水线"。

但这条看似简单的流水线,解决的却是传统冲压最核心的痛点——它不需要模具。

传统冲压是用模具"压"出零件形状,而开卷落料线是用激光或剪切"切"出零件形状。这个差异看起来不大,但带来的变革却是颠覆性的。没有了模具的束缚,产品设计和生产设备就解绑了。你想生产什么形状的零件,只需要在电脑上改改图纸、调调参数,设备就能自动切割出来。

这条生产线的核心环节有四个:

开卷:把重达几吨甚至十几吨的金属卷材展开,并通过张力控制系统保证板材平稳进入下一道工序。这就像把一卷巨大的保鲜膜展开,既要展得开,又不能扯断或起皱。

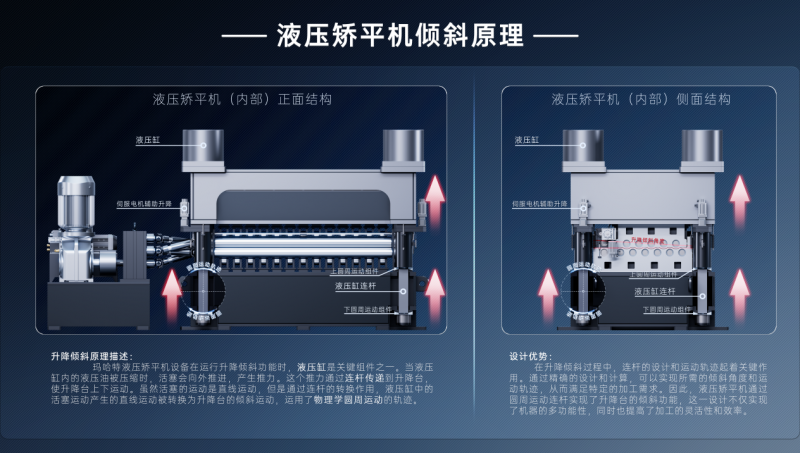

矫平:这是整条线最关键的环节。金属卷材在运输和存储过程中会产生内应力,导致板材出现翘曲、波浪边等变形。矫平机通过多组辊轮的反复弯曲,把这些内应力"揉"出来,让板材恢复平整。这个过程的精度直接决定了后续加工的质量。

剪切/激光切割:传统的开卷线用剪板机进行定尺剪切,只能切出矩形板料。而升级版的激光开卷落料线,则可以根据图纸切割出任意复杂的形状,就像用激光笔在金属板上"画"出零件轮廓。

堆垛:切割好的板料通过自动化系统整齐堆放,等待下一道工序。

这套流程看起来简单,但要做到高精度、高效率、高稳定性,背后的技术含量一点都不低。特别是矫平这个环节,直接决定了整条线的价值。

03 玛哈特的"0.01mm突破"

回到文章开头老张的故事。他们最终选择的,是玛哈特智能装备有限公司的激光开卷整平送料生产线。

玛哈特这家公司成立于2003年,在矫平设备这个细分领域深耕了22年,目前是国内矫平设备的领先品牌。更关键的是,他们掌握了"智慧超矫"的核心技术,能够实现0.01mm级的超精密矫平。

0.01mm是什么概念?大概是一根头发丝直径的七分之一。在金属板材加工领域,这个精度意味着什么?意味着板材表面几乎看不出任何波浪纹,意味着激光切割时不会因为板材不平而产生误差,意味着最终产品的一致性和合格率能够大幅提升。

老张的改造过程并不轻松。玛哈特的技术团队在工厂驻扎了两周,针对不同材料反复调试参数。0.5mm的薄不锈钢板,矫平参数就调了十几次才达标——压力大了会压出痕迹,压力小了又矫不平。老张记得有一次,他和玛哈特的工程师在车间现场为一个参数设置争论了半个小时,最后还是用实际切割效果说话。

他们采用分阶段切换策略,确保新旧系统平稳过渡,尽量减少对生产的影响。最终确定了最佳的矫平曲线和切割路径。

这条生产线有四大核心模块:

AI智能套料系统。这个系统能够自动识别产品图纸,并优化排版方案,让材料利用率最大化。就像玩俄罗斯方块,系统会自动计算怎么摆放最省空间。老张车间的材料利用率从88%提升到96%,这8个百分点的提升,每年就能节省300多万元的原材料成本。

工业4.0协同控制系统。这套系统可以与企业的MES系统无缝对接,实现订单驱动式生产。一旦接到新订单,系统会自动调取对应的产品参数,设备自动完成换型,整个过程不到8分钟。

0.01mm级超精密矫平技术。通过多辊分区动态调节,彻底消除薄板的波浪边和内应力。传统矫平机通常只有9-11个辊轮,而玛哈特的高精度矫平机可以配置到17-21个辊轮,每个辊轮的压力都可以独立调节。这就像给板材做"按摩",哪里有内应力就重点"按"哪里。

全立体包围皮带支撑型输送结构。传统的金属辊输送会在板材表面留下压痕,特别是对于高光洁度要求的不锈钢面板来说,这是致命伤。玛哈特采用的皮带输送系统,就像给板材铺了一层"地毯",既能稳定输送,又不会损伤表面。

投产半年后,老张车间的变化是全方位的:

单线日均处理卷料从8吨提升到13.5吨,产能提升接近70%。紧急订单的响应时间缩短了65%,这在竞争激烈的家电行业是巨大的优势。

不锈钢面板的表面划伤率下降了90%,客户投诉率降低了42%。这不仅仅是数字的改善,更意味着品牌口碑的提升。

人力配置从每条线5人减少到1人,一年就能节省70多万元的人工成本。更重要的是,工人从繁重的体力劳动中解放出来,可以去做更有价值的工作。

但老张最看重的,还是柔性制造能力的提升。这条生产线支持200多种产品参数预设,换型时间从40分钟压缩到8分钟以内。这意味着他们可以接更多小批量、多品种的订单,可以更快地响应市场变化。

半年后,我再去老张的车间,他整个人的状态都不一样了。以前他总是眉头紧锁,盯着生产计划表发愁;现在他会笑着说:"以前我们是在'赌'——赌哪款产品会畅销,提前备好模具和库存。现在我们是在'应'——市场需要什么,我们就能快速生产什么。这种感觉完全不一样。"

04 柔性制造的"中国答案"

老张的故事,其实是中国制造业转型升级的一个缩影。

过去二十年,中国制造业一直在追赶国际先进水平。在矫平设备这个细分领域,德国、日本的设备长期占据高端市场,国产设备只能在中低端市场竞争。但现在,情况正在发生变化。

玛哈特累计申请了150多项国家相关资质与专利,2024年还发布了行业的《智慧超矫技术白皮书》。他们的矫平精度已经达到国际最先进水平,多项技术属于行业首创。更关键的是,他们的设备性价比更高,服务响应更快,更了解中国制造业的实际需求。

这不是个例。在开卷落料线这个领域,国产设备正在快速崛起。蔚来汽车的智能柔性化冲压开卷落料车间,是国内首条完全国产化研制的生产线,年产量达到570万张新能源车外覆盖冲压件钢铝板料,整线自动化率达到100%,主要技术指标达到世界领先水平。

从跟随到并跑,再到部分领域的领跑,中国智能装备制造业正在完成一次关键的跨越。而这个跨越的背后,是无数像玛哈特这样的企业,在细分领域持续深耕、不断创新的结果。

回到"柔性制造"这个话题。说实话,这个词在中国制造业喊了至少十年,但真正能落地的案例并不多。原因很简单:柔性制造不是一句口号,而是需要设备、技术、管理、人才的全方位升级。

开卷落料线的价值,不仅仅在于它能省多少成本、提升多少效率,更在于它让柔性制造从"理想"变成了"现实"。当企业不再需要为每个产品开发模具,不再需要为换型浪费几十分钟,不再需要为材料浪费头疼时,柔性制造才真正有了实现的基础。

这或许就是中国制造业给出的答案:柔性制造不是靠喊口号喊出来的,而是靠一台台先进设备、一项项技术突破、一个个真实案例做出来的。

当"柔性制造"不再是口号,中国制造业的下一个十年,或许会更值得期待。