高多层 PCB 打样成本通常是普通板的 3-5 倍,合理的拼板设计可显著优化成本结构。以下是兼顾性能与成本的实战技巧:

一、拼板利用率最大化设计

拼板数量优化公式:最佳拼板数 = (大板尺寸/子板尺寸)× 利用率系数(高多层建议0.85)

例:10 层板子板尺寸 5cm×5cm,选用 30cm×30cm 大板,最佳拼板数为(30×30)/(5×5)×0.85≈30 片。

异形板拼板技巧:

-

将 L 型、圆形等高多层子板与矩形板混拼,填充边角废料区;

-

采用 “拼板旋转 180° 交错排列”,提升材料利用率 15%-20%。

二、工艺选择与成本平衡

|

拼板工艺 |

高多层适用场景 |

成本对比(以 8 层板为例) |

|

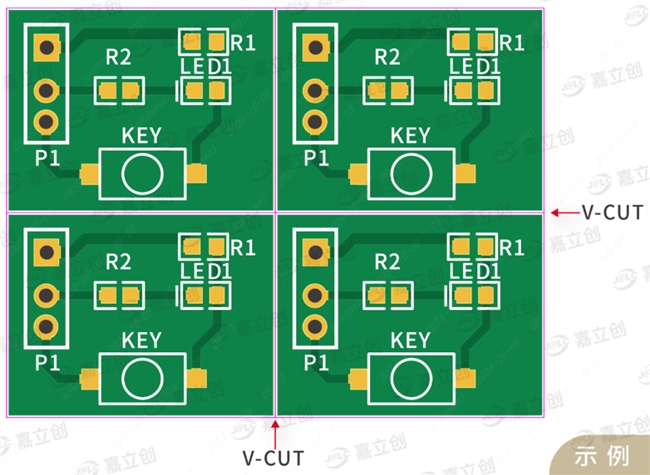

V 割拼版 |

规则形状,板厚≥0.8mm |

比 CNC 拼板低 40% |

|

CNC 镂空拼板 |

异形板,层数≥10 层 |

比 V 割拼板高 25% |

|

激光切割拼板 |

陶瓷基板等高硬度材料 |

成本是 V 割的 3 倍 |

三、材料选型的成本优化

板材混搭策略:

-

非关键层(如内层电源地)选用普通 FR-4,信号层选用高频板材;

-

厚铜箔(≥2oz)区域仅在电源层使用,信号层用 1oz 铜箔降低成本。

拼板废料再利用:

-

高多层拼板边角料可切割为测试小板(尺寸≥2cm×2cm),用于工艺验证。

四、可制造性设计(DFM)降本要点

减少特殊工艺:

-

避免在拼板中混合盲埋孔与通孔,减少制程切换成本;

-

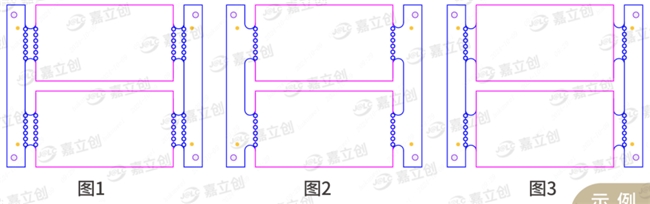

邮票孔设计统一为 0.4mm 间距,适配标准刀具(非标刀具成本高 30%)。

拼板测试点整合:

-

将多个子板的测试点集中在工艺边上,减少飞针测试时间 50% 以上。

五、量产阶段的拼板优化

拼板尺寸标准化:

-

高多层拼板尺寸统一为 10cm×10cm、15cm×15cm 等标准规格,匹配量产设备;

-

长期量产项目可定制专用拼板模具,降低单次加工成本 20%-30%。

成本案例:某 12 层 PCB 项目通过拼板优化(利用率从 60% 提升至 85%+ 选用 V 割拼版),打样成本从 8000 元 / 批降至 5500 元 / 批,降幅达 31.25%。

写主所知的拼板方面,嘉立创在 PCB 拼板领域优势显著,拥有专用高多层 V 割设备与五轴 CNC 铣板机,精度达 ±0.005mm。专利邮票孔设计搭配电浆清洗工艺,分板毛刺降低 60%。免费 DFM 拼板优化系统,24 小时反馈方案,高多层PCB打样周期最快48h,工艺成熟可靠。