摘要:定义极柱焊接新标杆!

当动力电池装车量持续突破纪录,锂电产业链正陷入“一芯难求”的订单争夺战中。在这场以技术决胜的竞争里,动力电池的安全性与一致性成为核心壁垒,而极柱激光焊接作为电池封装的关键工序,其焊接精度直接决定着电池的耐压性能与使用寿命。高创BD3S伺服驱动器与PH3电机组成的高性能伺服方案,正以精准控制能力,为极柱激光焊接机筑牢品质防线。

毫米间的品质博弈

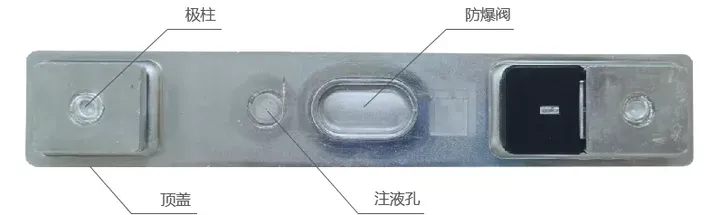

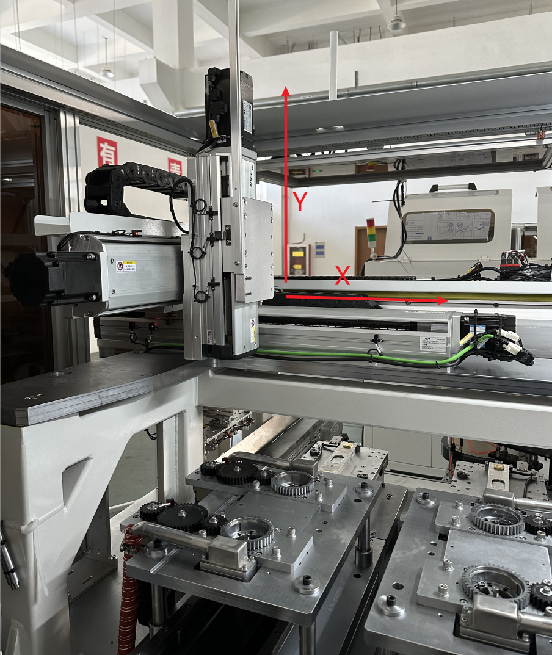

电池极柱作为能量传输的“桥梁”,正极铝材质与负极铜材质的特性差异,加之铆压后的满焊要求,对焊接设备提出了严苛考验。极柱激光焊接机通过X轴、Y轴的精密插补运动完成焊接作业,其核心工艺指标堪称“毫米级”严苛:激光焊接速度波动需小于±2%,位置精度必须控制在±0.01mm内,焊接后还需满足>1.1MPa的耐压值,且表面不能出现波浪纹、裂纹等缺陷。

这一过程中,X轴与Y轴的加减速稳定性直接决定焊接质量。传统伺服系统常因速度波动大、电流不稳定,导致焊接弧线偏移或出现熔深不均问题。高创针对性推出的BD3S+PH3伺服方案,正是破解这一痛点的“精准利器”。

以技术突破焊接瓶颈

极柱焊接的核心需求是“快响应、稳运行、高精度”,高创BD3S伺服驱动器与PH3电机的组合,从控制精度、动态响应到运行稳定性,全方位满足工艺要求,为客户带来多重价值提升。

在焊接作业中,极柱放入电池顶盖片后,伺服系统需在短时间内完成双极柱焊接,这对加减速性能提出极高要求。BD3S驱动器凭借3.2kHz的高速度环响应带宽,配合PH3电机的低齿槽设计,实现加减速段速度波动精准控制在≤±2%,完全满足工艺标准。同时,23位多圈光编码器带来的超高分辨率,让位置跟随精度达到新高度,确保每一道焊接轨迹都精准贴合极柱轮廓。

多维保障+性能跃升

针对机械运行中的摩擦干扰,BD3S支持的摩擦补偿功能让焊接弧线更流畅;基于机械模型频域分析的参数整定技术,使调试过程位移小、无振动,避免对精密物料造成损伤。强弱电分离的创新设计,则大幅降低EMC问题引发的故障风险,为设备连续生产提供可靠保障。

应用该方案后,极柱激光焊接机的性能实现质的飞跃:最大焊接速度达到60mm/s,最大运行速度提升至600mm/s,在高效生产的同时,完美保障焊接密封性与表面质量。

在锂电产业向高端化、全球化迈进的今天,生产设备的精度与效率直接决定企业竞争力。高创BD3S+PH3伺服方案以精准控制能力破解极柱焊接难题,不仅帮助设备制造商提升产品竞争力,更助力电池生产企业实现“提质增效”的核心目标。